摘 要:某焦炉气压缩机负荷运行一年多,发现压缩机出口压力无法提升,性能不达标问题。文章针对此问题,分析问题原因,研究解决方案,#终形成一套案例分析。

设计参数:本机组汽轮机驱动,压缩机设计低、高压缸,低压缸二段6级,高压缸二段8级,低压缸二回一防喘振,高压缸四回三防喘振。设计正常工况转速 9418rpm,一段进气流量63200Nm3/h,进气压力 5.5bar,进气温度 40℃,一段出口压力8.18 bar,出口温度 80.5℃;二段进气压力 7.93bar,进气温度40℃,二段出口 11.46bar,出口温度 77.6℃;三段进气流量63200Nm3/h,进口压力11.22bar,进气温度40℃,三段出口压力20.48bar,出口温度105.8℃;四段进口压力20.24bar,进气温度40℃,四段出口压力36bar,出口温度107℃。

1 问题描述

机组负荷运行一年多,发现低压缸在防喘振阀门开启状态下,出口压力超设计值;而高压缸在防喘振阀门微开状态下,#终出口压力逐渐降低,此时机组没有降低负荷运行。数据如下:一段进口流量 66600Nm 3 /h,二回一开度 40%,进气压力

5.71bar,进气温度25℃,一段出口压力8.9bar,出口温度71℃;二段进气压力8.87bar,进气温度24℃,二段出口13bar,出口温度67℃;三段进气流量48000Nm 3 /h,四回三防喘振开度2.5%,进口压力12.9bar,进气温度25℃,三段出口压力22.13bar,出口温度104℃;四段进口压力22.1bar,进气温度25℃,四段出口压力17.7bar,出口温度95℃。此时汽轮机主气阀门全开。由于出口不达标,影响下游负荷生产。

2 排查方向

(1)排查机组仪表情况,是否具备合格的使用条件。排查控制系统显示是否准确无误。

(2)排查机组前期运行趋势,对比趋势查找原因。

(3)排查机组设计选型是否存在问题。气动核算,对比理论核算出口条件与实际运行出口条件。

(4)排查气源组分情况;工艺管线是否存在泄漏问题;工艺管线阀门是否发生泄漏(重点防喘振阀门及其旁路阀门);下游管网背压是否达标。

3 原因分析

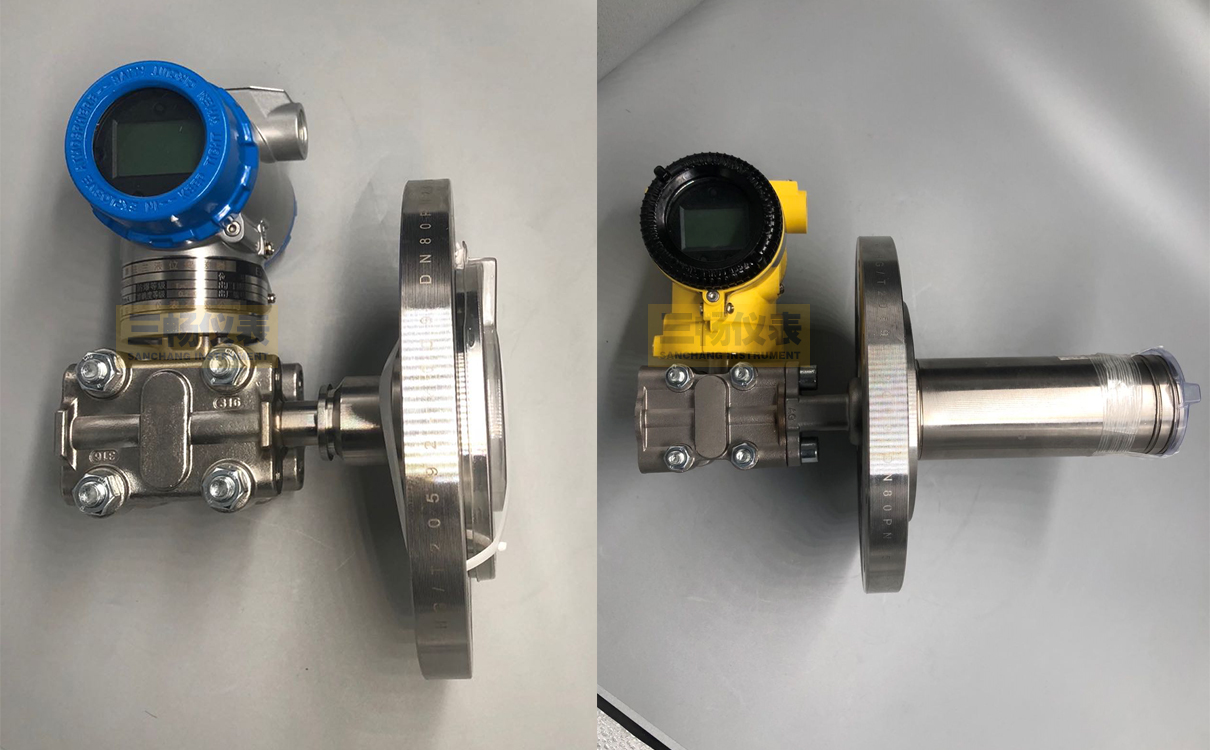

(1)排查气管路上压力变送器及差压变送器等仪表,仪表管线没有漏点,安装上不存在问题,校对相关仪表具备合格的使用条件。控制系统编程、组态不存在问题,可以确保画面显示数值正确。相关仪表电缆接线、通讯正常,没有短接及虚接现象。故排除仪表原因引起控制画面显示数值不准确。

(2)机组初次负荷运行,此时由于下游负荷需求低,二回一防喘振阀门开度20%,四回三防喘振阀门开度20%,高压缸#终出口压力29bar。由于防喘振阀门处于开启状态,故#终出口压力未达到设计要求。

①负荷运行 6 个月数据,一段进口压力 5.72 bar,气量59700Nm 3 /h,分子量接近设计值,一段进气温度30℃;二段出口13.32bar,二回一防喘振阀门13%;三段进气压力13.25 bar,三段气量51500 Nm 3 /h,分子量接近设计值,三段进气温度28℃;四段进气压力22.3bar,四段进气温度27.5℃;四段出口压力26.7bar,四段出口温度101.5℃,四回三防喘振阀门关闭。由此次运行数据可以看出:汽轮机主气阀门全开,蒸汽条件在要求范围,低压缸压比超出设计值,继续关闭低压缸防喘振阀门,低压缸出口压力继续提升;而高压缸压比低于设计值较多,此时高压缸防喘振阀门已完全关闭。

②负荷运行 1 年数据 ,一段进口压力 5.58 bar,气量60300Nm 3 /h,分子量接近设计值,一段进气温度29℃;二段出口12bar,二回一防喘振阀门36%;三段进气压力12.1 bar,三段气量48900 Nm 3 /h,分子量接近设计值,三段进气温度24.5℃;四段进气压力19.5bar,四段进气温度24.6℃;四段出口压力15.9 bar,四段出口温度95℃,四回三防喘振阀门开度10%。由此次运行数据可以看出:开启低压缸防喘振阀门,二段出口压调整至接近设计值;而高压缸出口压力仍无法提升,四段出口压力甚至小于四段进口压力。

根据上述运行趋势,初步怀疑:压缩机设计选型存在问题、高压缸工艺管线发生泄漏、高压缸防喘振阀门及旁路发生泄漏、下游管网背压存在问题、压缩机缸体内或管线存在堵塞现象,具体原因需要深入分析。

③核算机组设计选型上不存在问题,满足设计规范及使用要求;同型号机组调阅其他现场使用情况,性能情况良好,故排除机组设计选型上的问题造成机组性能不达标。选取近期运行参数,根据实际运行进口条件理论核算,核算低压缸出口数值及高压缸出口数值均偏离画面显示值,即低压缸出口压力高于理论核算值,高压缸出口压力低于理论核算值。

④检查提供给压缩机的实际气源组分,发现气源较脏,含有大量焦油、粉尘等。现场检查工艺管线无明显泄漏现象,工艺阀门阀后使用测温枪测量,均没有较高的问温度(阀门泄漏,阀后管线存在一定温度),暂且可以排除工艺管线泄漏及阀门泄漏问题。检查下游工艺一切正常,机组正在运行,无法定性判断下游管网是否存在问题。

4 改进方案

机组进行闭式循环,检验压缩机性能,shou先降低机组负荷,关闭高压缸出口阀门,低、高防喘振阀门全开。其次通过关闭防喘振阀门,先建立低压缸压比至设计条件,然后建立高压缸压比至设计条件。

(1)#终压缩机组出口压力可以达标,说明机组本体性能不存在问题,机组停机排查高压缸四段管线及设备是否存在堵塞情况,确认工艺阀门是否存在泄漏,下游管网背压是否达标。

(2)#终压缩机组性能仍不达标,机组停机拆检,查缸内叶轮、隔板等情况,如发生损坏返厂维修更换;如叶轮、隔板流道是否发生堵塞问题,即刻清洗、复查、回装。

5 改进效果

机组经闭式循环检验发现性能仍不达标,故可以判断高压缸内部存在问题,即刻停机拆检发现:叶轮、隔板流道内存在大面积堵塞现象,由此问题原因已判定。按计划对高压缸进行清洗、复查、回装。再次启车,机组可以在设计工况下稳定运行。

6 结语

本机组性能不达标问题原因:由于介质气脏,导致高压缸叶轮及隔板流道内发生堵塞问题,此时相关于增加低压缸管网背压,导致低压缸在防喘振阀门开启状态下出口压力已超设计值;同时由于高压缸内发生堵塞问题,导致高压缸出口压力不达标。

本机组介质气为焦炉气,提供给压缩机的气源不纯净,其中焦油、粉尘等附着在叶轮及隔板流道内,不断积累#终造成流道堵塞,导致机组性能降低,今后负荷投产过程中确保提供给压缩机的气源纯净。

关注我们 实现共赢

关注我们 实现共赢