摘要:针对海上采油平台油气水分离器局限性及实际应用需求,对标分析现有技术的优劣势,给出了现场应用选型标准建议,对于体积受限、大处理量、多乳化层,大波动等多场景下的油水界面快速、高效分离测量意义重大。

1 背景

自动化、智能化越来越多的出现在工业生产当中,海上采油平台的高温、高压、腐蚀、设备局限性等特殊工业环境对现代仪表提出了更高的技术要求。原油中含水的去除过程相对复杂,需要通过工艺进行油水界面测量及控制。目前常见的油水界面检测技术主要有浮子浮筒式、雷达/超声波、射频导纳料位开关、磁致伸缩、核子界面检测等。油水界面测量仪器的作用是测量油水界面,各类油水界面仪的工作特性、适用环境等各不相同,因此在实际使用当中,相互之间是不能完全替代的,本文简单介绍了以上几种液位检测技术的应用原理,并结合实际应用条件给出了作业现场选型指导建议。

2 油水界面特性与测量难点

2.1 油水界面特性

油水界面是指原油处理工艺中产液发生分离后原油与生产水的界面。目前,在国内采油平台上油水分离普遍通过三级分离:一级分离器、二级分离器、电脱水器,其中一、二级分离利用的是重力油水分离法。一级油水分离器进行粗分离,使处理完的原油含水量控制在30%以内,进入二级分离器进行再分离,使处理完的原油含水控制在10%以内,而后进入更细致的电脱分离,使处理后的原油含水控制在3%以内,以符合外输条件。油井的产量和油质是不断变化的,油水界面也不断波动,为达到良好处理效果,需要控制实际的油水界面位置来控制处理流程。

2.2 油水界面测量难点

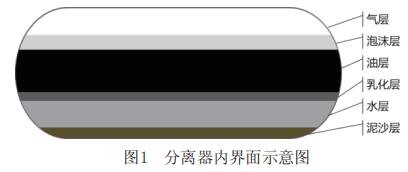

在原油开采后的工艺处理过程中,油和水以不同比例或形式构成不同状态的油水乳化液,形成界面乳化层,乳化带的形态及宽度会随着油水混合液的增加及生产水的适时排放随机变化,出现油包水型和水包油型乳化液。油水混合物通过油水分离在分离器内会形成不同的层,如图 1所示。

由于原油组分变化及物理特性变化造成的无规律随机误差,误差积累将造成仪表示值的偏差,导致实际油水分离中无法保证显示值的准确。如何减少乳化层影响来准确判断油水界面,达到良好分离处理效率,成为油水界面测量的重点与难点。

3 油水界面测量技术

油水界面测量技术根据测量原理分类,有浮子式、超声波式、射频导纳式、磁致伸缩式、核子式等,各自优缺点不同,在不同使用场景下的特性也不尽相同,下面针对常见技术分别详细介绍。

3.1 浮子

浮子式油水界面测量设备(普通的磁翻板液位计)利用阿基米德原理,通过悬浮在油水界面中间的特定密度浮子,进行油水界面高度的判断,并结合磁致伸缩技术进行信号远传。该方法操作简单、单一介质测量时精度准,但在分离器的油水界面应用时,乳化层的形态和宽度是不断变化的,会造成测量误差增大,且安装方式为外置,液位计腔室内液位流动性差,从而影响准确测量。

3.2 雷达/超声波油水界面检测仪

雷达/超声波式界面检测仪利用频差原理和复合脉冲雷达技术,即用同一天线将一段调制过的脉冲发射并接收,将接收到的信号与被测介质表面反射回来的脉冲信号进行比较,利用两者频差计算所测距离,据此得到被测物体表面位置。该仪器适用于各种表面或界面,无接触检测,避免了因接触造成的粘结、泄漏、清洗等应用弊端,但易受到容器内蒸汽压力腐蚀。同时,温度和湿度会影响超声波的传播速度,造成误差,降低测量精度,且安装不允许被遮挡,对于容器内装有空冷或加热盘管的场合不适用。

3.3 射频导纳

射频导纳界面检测仪利用高频无线电波谱测量导纳,利用油、水相差很大的介电常数区分模糊界面,包括乳化层。整个油水分离器可以看成是一个充斥着高导电介质的容器,由一个浸入介质的探头和绝缘层外壳组成一个纯电容,通过测量电容或电导率将测量信号转化为标准信号。该技术通过引入其他测量参量,如电阻参数,使检测信号的信噪比增加,大大提高了仪器的分辨率、精度和可靠性。

3.4 核子界面仪

核接口仪器利用油井产生的流体(通常由原油、水、天然气和一些杂质)组成密度的不同,测量介质密度实现界面测量。利用放射性源中含有放射性同位素镅(AM)γ射线测量介质,在相应位置安装2个探测器,对γ射线探测器进行监测分析,依据射线的不同性质就可以识别出被测介质的密度,从而转换成物理信号,2个探测器可以相互冗余,从而使测量更加准确可靠。每一个放射源射线对准的仅仅是相应高度的射线探测器,辐射线在通过介质后会有所衰减,衰减与介质密度有一定的关系。

3.5 磁致伸缩式界面检测方法

磁致伸缩界面测量技术利用磁致伸缩效应进行测量,探测器发出低电流脉冲,在磁致伸缩线周围产生磁场,同时内置磁铁的浮子对周边产生一外部磁场,两种磁场相遇碰撞出一个波导扭曲的脉冲,通过探测两脉冲时间差确定浮子位置,实现油水界面检测。磁致伸缩式液位计有两种:①自带浮球和磁环,在被测容器的内部嵌入式测量,单一介质液位精度高,稳定性好;②不带浮球和磁环,需要搭配磁翻板液位计共同使用,利用磁翻板液位计浮球上的磁环产生磁场进行液位测量,优缺点和浮子式液位计一致,同时受设备本体振动影响较大,高振动场所会出现液位计的跳变,影响测量准确度。

3.6 技术对比分析

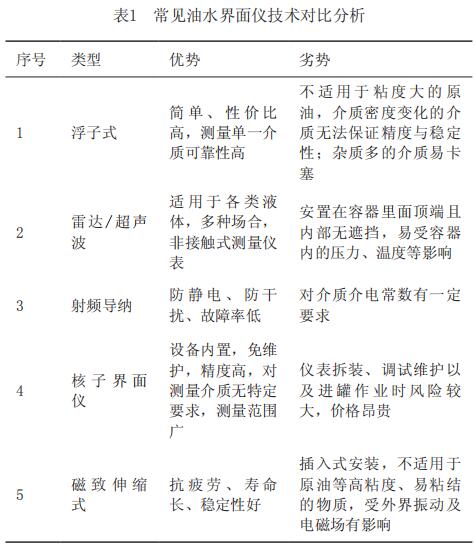

针对不同的应用场合,对上述几种油水界面仪器进行了一些优劣势分析,如表1所示。

4 现场应用选型经验设计

实际工况下,油水界面多是55~80℃油水混合物,并夹杂油泥等物,同时工状的复杂性,也会影响设备测量准确性,导致内部设备结垢严重;化学药剂导致的随机性乳化层,原油的粘附性,会使短波、射频等界面仪探头形成一层薄油膜,罐体本身直径小,进出分离器的液体量多,液位波动大,造成带有浮子的界面仪波动大、安装空间狭窄、外部导管还容易结垢等问题。以下根据实际工况,给出了在液体量多、液位波动大应用场景下,应用选型考量因素:①结合现场流程控制需要及安全,建议采用冗余液位变送器;②提供方便现场操作或巡视人员现场查看的安装环境;③测量介质的组成密度、成分组成;④测量容器的内部组成、结构空间;⑤测量位置的确定;⑥便于维护保养,测量稳定;⑦经济适用好,性价比高。

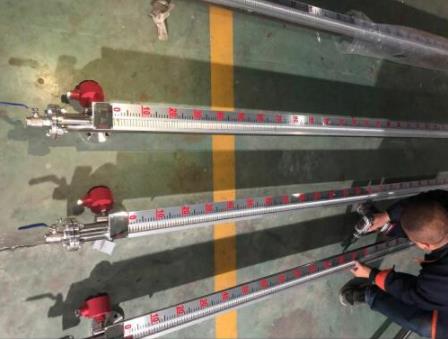

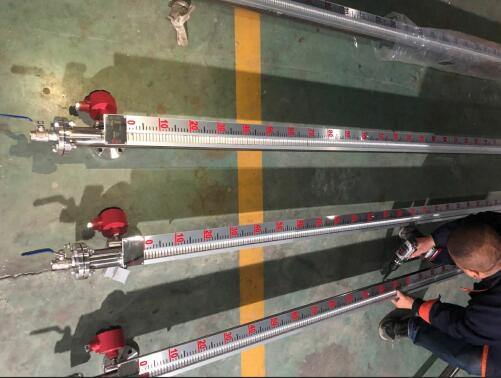

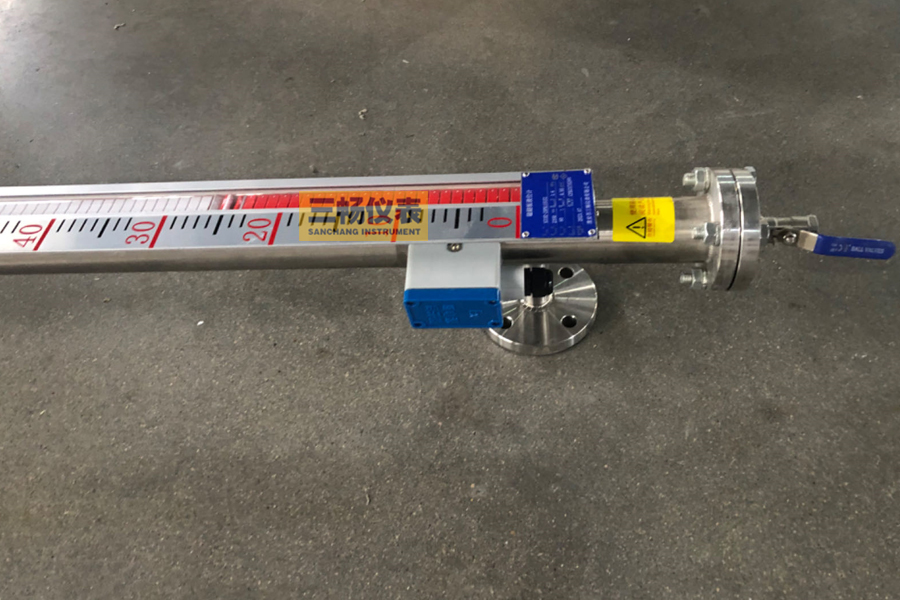

磁翻板液位计带磁致伸缩杆液位变送器和雷达/超声波组合测量:浮子液位计可确保现场操作人员直观查看,但浮子密度的制约性及现场工艺的随机性,会使液位的测量存在相对误差,再加上浮子液位计是通过连通器原理外置安装,浮子腔室内的介质不能流动,造成浮子液位计乳化层与分离器内乳化层液位不一致,致使误差增大,只能作为油水界面的参考,作为粗调使用;外带磁式伸缩杆的好处是减少带浮子的内置式疲劳磨损,减少浮子卡塞造成液位计故障几率,使用寿命长,测量较稳定,现在采油平台应用较为广泛。

另一组液位计从雷达/超声波界面仪、射频导纳式界面仪、核子界面仪中选择,目前采油平台都有涉及应用。这三种的共性是都属于内置式,安装在分离器顶部,都有探测杆插入到分离器内部,属于接触式直接测量液位计,可以避免外置式由于介质不流通造成的影响误差,但都无法避免受到乳化层的影响。雷达/超声波界面仪结构#为简单,但是受乳化层和泡沫层的影响#大,利于检修维护,经济性好;射频导纳式界面仪不易调试,但测量相对准确;核子界面仪测量#准,可以分别测量出多个界面的分布,准确度#高初次安装后免维护,但是日常无法检修和保养,并且价格昂贵,存在放射源泄漏风险,综合以上考虑,对于油水界面的测量应优先选择射频导纳式界面仪。综上所述,在海上采油平台因设备与工艺流程的局限性造成的界面不稳定情况下,优选选择磁翻板带磁式伸缩杆液位计和射频导纳式液位计的组合测量相对#好。

5 结束语

我国当前界面测量领域的研发和生产已经有了较大提高,在很多技术方面都已达到shijielingxian水平,能够很好地满足现场检测要求。随着智慧工业、全自动化技术、工业机器人等新工业技术的涌现,油水界面测量技术在未来的发展方向也会向着智能化、自动化发展。在未来发展方向有以下几点需要考虑,地衣,测量仪表的测量精度、抗干扰能力、适用性等将成为重点研究方向之一;第二,油水界面测量仪器的系统化发展,并且具备和DCS通讯远传、交互能力,将成为未来发展的另一主要方面。

关注我们 实现共赢

关注我们 实现共赢