摘 要: 在煤层气脱水装置中,三甘醇重沸器温度是一个关键控制参数。针对三甘醇重沸器加热炉燃料气供气管路,设计了一种温度变送器控制系统,该系统包括温度变送器、电磁阀、继电器、上位机、采集卡件、控制线路等; 改进了原来由仪表风控制阀门启闭对温度控制的不准确性。本文对实验装置的搭建和上位机硬件电路做了详细说明。该装置具有实时监测、调节准确等优点,经过测试该系统具有良好的稳定性和控制精que度,抗干扰能力强。

1 温度变送器控制系统原理

本系统采用控制加热炉燃料气供气量的方式来调节加热炉的热量,进而控制重沸器中三甘醇的温度。

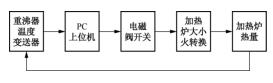

该温度自控系统属于煤层气集输处理领域,主要包括温度变送器、电磁阀、继电器、上位机、电源线、控制线,控制系统元件采用电子式,检测元件为温度变送器,调节元件为电磁阀,执行机构为继电器,逻辑换算由 PC 上位机程序完成。具体通过在三甘醇加热炉主火管线上设置控制电磁阀,然后利用上位机对其发出开关指令,实现加热炉主火的开启和关闭; 而上位机是通过三甘醇重沸器温度变送器上传的数据,根据预先设定的开关值而进行发送指令,进而实现了重沸器温度精que地控制在198℃ ~200℃ 之间。图 1 为 “温度变送器 + 电磁阀”的电子调节方式设想控制流程。

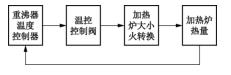

避免温度过高,达到 204℃ 会将三甘醇烧变质,如果过低,低于 190℃,又达不到三甘醇富液再生为贫液的目的,不断循环的贫液浓度需要达到99. 98%,所以需要将循环至重沸器的三甘醇富液中的水分快速彻底的蒸发出去,达到生产目的。以往,煤层气脱水装置重沸器温度基本上采用的都是 “温控器 + 温控阀”的机械调节方式,存在机械元件老化快和控制不够精que的问题。其中温控器的工作原理就是利用双金属变形的原理检测并控制仪表风的通断,仪表风控制温控阀的启闭,进而达到控制燃料气主火气源的大小,即加热炉热量的大小,达到控制重沸器内三甘醇温度的目的。图

2 为机械调节方式逻辑框图。

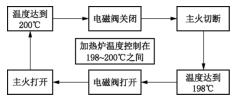

在再生炉燃料气的主火管线上加装一台电磁阀,通过上位机与重沸器温度变送器 (TRY/PRG/4 -20mA/10 - 30DC/LH2MS) 之间形成一个闭环控制,达到精que调节重沸器温度的目的。为了避免三甘醇温度过高或过低,将原有的 “温控器 + 温控阀”的调节方式改造为 “电磁阀 + 变送器”的调节方式。当三甘醇再生撬在运行过程中,当温度变送器检测到重沸器温度达到 200℃以后,由上位机的控制程序对电磁阀发出 “关闭”的指令,电磁阀便切断再生炉主火气源,仅剩母火保持再生炉不灭,这时再生炉为 “小火”模式,在此模式下重沸器的温度是缓慢下降的。当温度变送器检测到重沸器温度下降到 198℃时,由上位机的控制程序对电磁阀发出 “打开”的指令,电磁阀便打开再生炉主火气源,这时再生炉为 “大火”模式,在此模式下重沸器温度不断升高。如此循环,确保重沸器内三甘醇的温度保持在 198℃ ~ 200℃ 之间。图 3 为温度自动控制模式逻辑框图。

温度自控系统常用于油气田内原油加热炉、水加热炉、再生介质加热炉的温度调节。目前,常用的温度自控系统主要用于再生介质加热炉燃料气量的控制,从而达到控制再生介质温度的目的。

随着煤层气处理中心处理气量的不断增加,由原来的 200 多万 m 3 /d 增加到 300 多万 m 3 /d,调节温度的工作量也随之增加。而油气田常用的温度自控系统只能将温度波动控制在正负 10℃ 以内,不能实现将温度波动精que的控制在正负 2℃以内。

2 系统组成

目的是提供一种三甘醇加热炉温度自控系统,通过电磁阀、温度变送器、上位机的 PID 控制,形成对三甘醇加热炉主火的精que调节,#终达到将三甘醇加热炉温度波动范围控制在正负 2℃ 以内的目的。

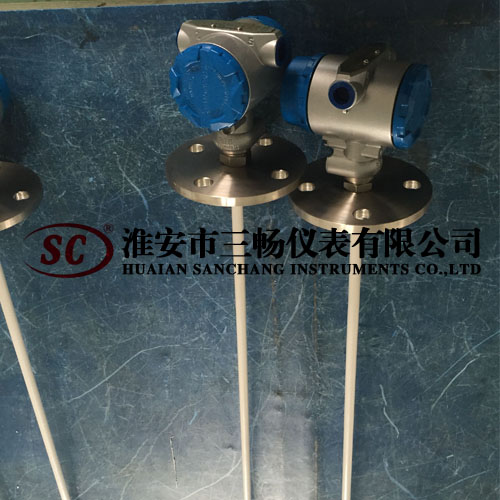

电磁阀为电磁工作原理,保证阀门开关动作位置准确; 温度变送器安装在重沸器中心位置,确保能够精que检测三甘醇温度,安装在温度计套管内,便于检修时不停产更换; 将温度变送器对应的接线端子接入 DCS 相应的模拟量输入模块端子,通过计算将 DCS 开关量输出模块端子与继电器连接。开关量输出模块端子接出电磁阀开关信号线。在DCS 服务器内编程: 当重沸器温度达到 198℃ 时,发出命令打开电磁阀; 当重沸器温度达到 200℃时,发出命令关闭电磁阀; #后,调试试验整个温度变送器控制系统控制精que性和灵敏性。本自动控制系统的效果是加热炉温度波动范围可精que地控制在正负 2℃以内; 与手工烧炉相比节能约 8 ~10%; 减少氧化烧损 15%以上; 减少了大气污染; 减轻了工人劳动强度; 与改造前比较,三甘醇单耗下降 2. 5kg/100t。

3 系统设计

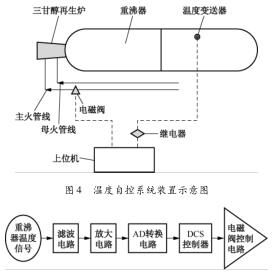

3. 1 系统装置

该自动控制系统由测量装置 (温度变送器)、逻辑控制装置 (PC 上位机)、执行装置 (电磁阀)三者连接而成。经过对连接器件的选择以及构思模型搭建的方法,将本系统的装置搭建如图 4 所示。温度变送器将数据传送至逻辑换算的上位机,经过换算后发送开关指令的继电器,控制电磁阀的开关动作。

3. 2 硬件系统设计

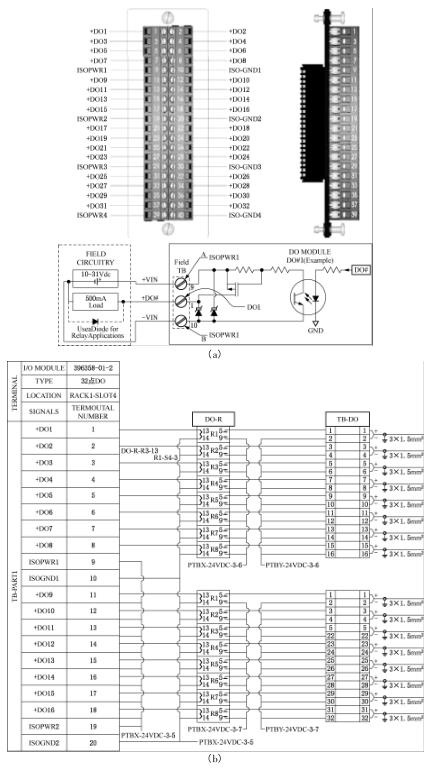

考虑本系统所研制的工作环境,所选的 DCS卡件具有低功耗的特性,同时为了降低成本以及提高卡件的集成度以便于安装,又要求该系统的控制回路不影响原来 DCS 系统的运行效果,因此本系统选取型号为396357-02-4 的系统 DI 扩展模块,型号为 396358-02-0 系统 DO 扩展模块作为测量装置的控制卡片。

系统的总硬件电路图如图 5 所示,主要有三部分构成,包括温度变送器电路、数据采集电路和人机交互电路。温度变送器电路是将现场重沸器内的三甘醇温度准确无误的传送至 DCS 卡件; 数据采集电路将 DCS 卡件内采集到的 4 ~ 20mA 电信号,进行过滤后,由 12 位 AD 转换芯片转换为数字信号,交由 DCS 主机处理; 以太网通信电路用于程序的下载和与 PC 上位机进行通信。

3. 2. 1 数据采集电路图

数据采集电路将 DCS 卡件内采集到的 4 ~20mA 电信号,进行过滤后,由 12 位 AD 转换芯片转换为数字信号,交由 DCS 主机处理。

3. 2. 2 电磁阀供电及控制电路

电磁阀的控制电路也是在卡件内完成,如图 6(a) 所示。通过机柜室内 24V 电源给现场电磁阀供电,提供其电磁线圈必要的动力,如图 6 (b)所示。

3. 3 软件系统设计

程序设计流程图如图 7 所示。shou先启动温度控制模块 LE,给控制模块赋值高限和低限,接着进入电磁阀 PVC 控制程序,启动温度控制模块,然后循环控制温度。

图7 中 RS 是触发器,条件1 满足置1,条件2满足复位。SEL 是选择器,G 点等于 0 时输出 sel_0 (标签名),G 点等于 1 时输出 sel_1 (标签名),默认里面的值是 0 和 1,0 代表不通电,1 代表通电。PVC 标签名代表现场控制电磁阀。

3. 4 人机交互界面设计

本系统通过在 Honeywell Station 5. 1. 800. 109平台上进行上位机软件开发,上位机主界面如图 8所示。

本系统设计上位机界面包括串口数据接收界面、温度设定界面、温度监控界面、电磁阀开关状态界面。串口数据接收界面主要功能为设置串口通信波特率、数据发送模式、数据接收和清空,且在程序运行时通过点击波形显示按钮访问波形显示界面。

3. 5 实验及数据分析

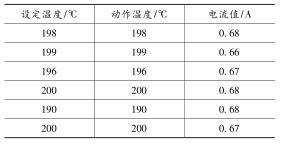

通过在上位机设定不同的高温切断和低温打开温度值,进行多次试验,得到不同设定温度下的电流和动作时间如表 1 所示。

通过上述实验的数据可以看出,动作温度和设定温度基本吻合,能够精que控制主火温度,达到了预期目的。

3. 6 结语

本设计将传统的机械式控制改为电子式控制,在再生炉主火管线上安装电磁阀,利用原重沸器温度检测变送器与上位机进行联动控制,能够实现重沸器温度精que的控制在 198℃ ~200℃之间。“电磁阀 + 变送器”的电子调节方式与现有技术的结构不同,本设计采用的是电子电路控制,故障点少,控制精que。解决了人工控制温度不够精que、不够及时的难题。本自控系统能够为实际生产节约劳动力,降低三甘醇的损耗,提高外输气水露点合格率。而且电子元件相对于机械元件老化较慢,能够较好的为生产服务。

关注我们 实现共赢

关注我们 实现共赢